Introduction aux éliminateurs de statique : Comment fonctionnent-ils ?

L’électricité statique représente un défi invisible mais coûteux dans les environnements industriels. Perturbant les processus de production, dégradant la qualité des produits ou créant des risques pour la sécurité, elle impacte directement la rentabilité. Les éliminateurs de statique offrent une réponse technologique à ces enjeux. Cet article explore les mécanismes, technologies et avantages de ces dispositifs clés pour l’industrie.

Pourquoi l’élimination de la statique est-elle cruciale en industrie ?

Les conséquences négatives de l’électricité statique

-

Défauts de production : Attraction de poussière sur les surfaces, mauvaise adhésion des encres ou des colles.

-

Risques sécuritaires : Étincelles pouvant enflammer des solvants ou poussières combustibles.

-

Coûts cachés : Temps d’arrêt pour nettoyage, rejets de produits défectueux, usure prématurée des équipements.

Selon une étude sectorielle, 23 % des pannes imprévues en emballage sont liées à des problèmes de statique.

Technologie de base : Les deux approches d’élimination

1. Méthodes actives (ionisation)

Fonctionnement : Génération d’ions positifs et négatifs pour neutraliser les charges sur les surfaces.

-

Avantages : Précision, rapidité, adaptabilité aux environnements complexes.

-

Exemples : Barres ionisantes, pistolets à air ionisé.

2. Méthodes passives (mise à la terre, induction)

Fonctionnement : Dissipation naturelle des charges via des matériaux conducteurs.

-

Avantages : Coût réduit, simplicité d’installation.

-

Limites : Efficacité variable selon l’humidité et les matériaux.

Les 4 technologies actives dominantes

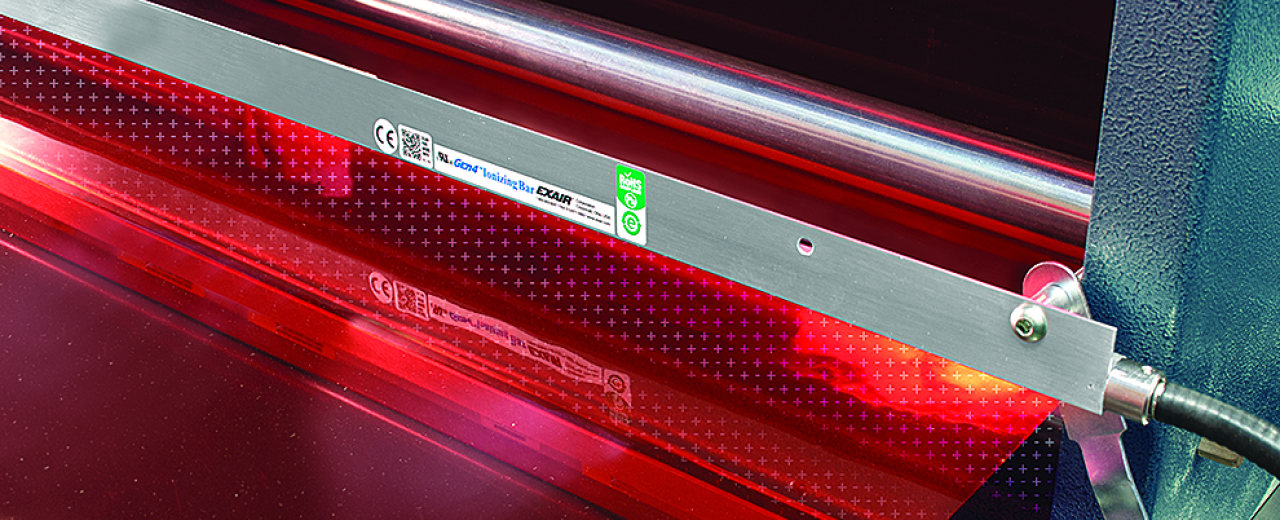

1. Barres ionisantes : La solution polyvalente

Fonctionnement :

-

Alimentation par courant alternatif ou pulsé pour générer un champ ionique large.

-

Intégration possible de capteurs IoT pour un contrôle en temps réel.

Avantages :

-

Couverture jusqu’à 3 m (ex : SJ-H Series de KEYENCE).

-

Élimination en < 1 seconde sur les surfaces mobiles.

-

Adaptées aux convoyeurs haute vitesse.

Cas d’usage :

-

Neutralisation de films plastiques avant impression.

-

Protection de composants électroniques sensibles.

2. Pistolets ionisants : Précision manuelle

Fonctionnement :

-

Projection ciblée d’air ionisé via une buse ergonomique.

-

Technologie DC pulsé pour un équilibre ionique ≤ ±5 V.

Avantages :

-

Portative (idéale pour les lignes flexibles).

-

Élimination locale sans affecter l’environnement.

-

Dépoussiérage intégré (ex : Ion Gun KESD).

Application phare :

Nettoyage de moules d’injection sans contact physique.

3. Venturi ionisants : Performance sans air comprimé

Innovation :

-

Utilisation de tuyères supersoniques (type de Laval) pour accélérer les ions sans flux d’air.

-

Réduction de 70 % de la consommation énergétique vs systèmes traditionnels.

Bénéfices :

-

Compatible avec les zones à atmosphère contrôlée.

-

Aucun risque de contamination par micro-organismes (idéal Pharma).

4. Systèmes à induction dynamique

Fonctionnement :

-

Détection automatique des charges via capteurs infrarouges.

-

Ajustement en temps réel du ratio ions+/ions-.

Atouts :

-

Autodiagnostic des électrodes usées (LED intégrées).

-

Conformité aux normes ATEX en zones explosives.

3 critères pour choisir son éliminateur

1. Type de matériaux traités

-

Non conducteurs (plastiques) : Requièrent une ionisation active.

-

Métaux : Méthode passive suffisante si bien mis à la terre.

2. Environnement opérationnel

|

Condition |

Technologie recommandée |

|

Humidité > 60 % |

Barres AC haute puissance |

|

Présence de poussières |

Pistolets avec flux d’air |

|

Nettoyages fréquents |

Modèles autostérilisants (ISO 4) |

3. Contraintes économiques

-

Budget serré : Modules passifs + formation opérateurs.

-

ROI rapide exigé : Systèmes actifs avec suivi énergétique (ex : KEYENCE SJ-M).

Tendances futures : L’ionisation intelligente

Innovations à surveiller

-

IA embarquée : Adaptation automatique aux variations de charge.

-

Éco-conception : Recyclage des ions pour -30 % de consommation.

-

Intégration IoT : Supervision centralisée via tableaux de bord cloud.

Passer de la contrainte à l’opportunité

Les éliminateurs de statique ne sont plus des accessoires, mais des leviers stratégiques. Que vous optiez pour des barres fixes haute performance ou des solutions portatives, l’objectif reste le même : transformer un problème invisible en avantage compétitif.

Prochaines étapes :

-

Auditez vos lignes avec un détecteur de statique.

-

Testez des technologies via des démonstrations fournisseurs.

-

Formez vos équipes aux bonnes pratiques d’installation.

Vous souhaitez aller plus loin dans votre démarche d’optimisation ?

Découvrez notre gamme d'éliminateurs de statique sur notre site web Kermaz Pneumatic.

Contactez nos experts pour des conseils avisés et un accompagnement personnalisé :

✉️ contact@kermaz-pneumatic.com

☎️ 01 69 30 69 80

Optimisez vos procédés industriels dès maintenant grâce à une gestion intelligente de l’air comprimé !